加飾技術の可能性を広げる「2.5D電磁波造形技術」という分野があります。これは、印刷や塗装などの表面装飾(2D)と、機械加工や3Dプリンタなどの立体造形(3D)の間にあたるものです。平坦なシート状の基材をベースとして、その上に質感や奥行きを表現する立体的な形状を付与するものです。

例えば、金型のシボ(革や木目などの表面凹凸形状の再現)や、UVプリンタなどの積層印刷(樹脂を厚盛りすることで立体形状を形成)があります。

印刷技術が色相を表現するのに加えて、立体形状を付与することで質感をより忠実に再現することができます。

先の例では、金型は精緻な表現が可能です。積層印刷はインクジェット等により少量多品種短納期に対応します。その他の技術も含めて一長一短があります。

◆電磁波造形技術

今回紹介するのは、2.5Dの新しい技術「電磁波造形技術」です。電磁波によって樹脂を固める成形技術ではなく、電磁波によって平面から形状を隆起させるという技術になります。

用いるシートの構造は、表面から①マイクロフィルム層、②インクジェット層、③バンプ層、④基材層、の4層となっています。③バンプ層には液状炭化水素を熱可塑性樹脂で包んだマイクロカプセルがあります。

加工の方法は、まず①マイクロフィルム層に、立体形状を表現するカーボン印刷を行います。そして、全面に電磁波を照射します。

すると、①のカーボンが濃く転写された場所ほど、カーボンによってより電磁波を吸収して温度が上昇します。高温になると、③バンプ層のマイクロカプセルが破壊されて、内部の液状炭化水素が放出され、微細な発泡を起こし、バンプ層を隆起させます。

これで、立体形状が完成します。次に①マイクロフィルムを剥がし、最後に②インクジェット層へカラー印刷を行います。

インクジェット印刷では原理的に1mm以上の大きな立体形状を作ろうとすると非常に時間がかかり材料コストも高くなります。この電磁波造形技術は、2~3mmレベルの形状を容易に作ることができます。

大きな凹凸形状はこれまで金型を使用することが必要でしたが、オンデマンド対応を可能にするという点で、工業製品の表現領域を広げる画期的な技術といえます。

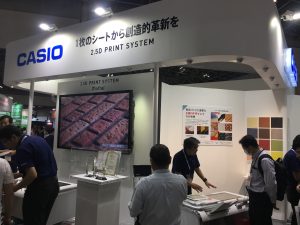

この技術はCASIOが「Mofrel 2.5D」のブランド名で発表し、CEATEC2017でグランプリを受賞しました。

この技術は他にも様々な構造・材質への展開が期待されます。それによって表現領域や用途の拡大が見込まれます。

さらに、「平面から立体形状が発達する」という原理の面で新しいといえるため、その原理にフォーカスした新しい技術が創発されることが期待されます。

電磁波造形技術は加飾技術の進展の原動力となることが期待されます。

2018年6月20日~22日 日本ものづくりワールド2018

CASIO「Mofrel2.5D」

出典:薄膜の杜